800V充電スタンド「充電の基本」

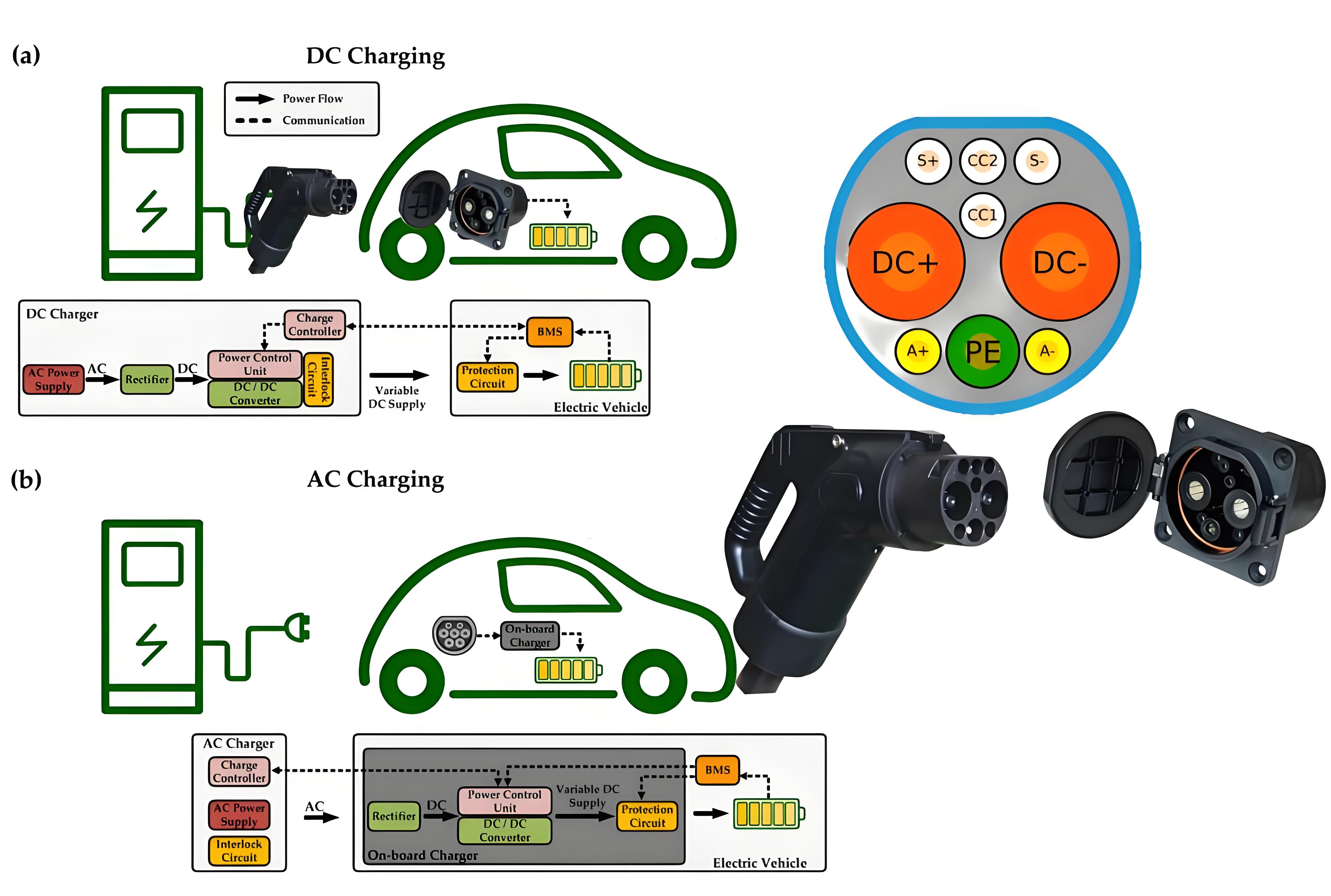

この記事では主に800Vの予備要件について述べる。充電パイルまず、充電の原理を見てみましょう。充電チップを車両側に接続すると、充電パイルは(1)車両側に低電圧の補助DC電源を供給し、電気自動車の内蔵BMS(バッテリー管理システム)を起動します。起動後、(2)車側をパイル側に接続し、車両側の最大充電需要電力とパイル側の最大出力電力などの基本的な充電パラメータを交換します。両者が正しくマッチングした後、車両側のBMS(バッテリー管理システム)は電力需要情報をEV充電ステーション、そして電気自動車充電スタンドこの情報に応じて出力電圧と電流を調整し、正式に車両の充電を開始します。これが充電接続、まずそれに慣れる必要があります。

800V充電:「ブースト電圧またはブースト電流」

理論的には、充電時間を短縮するために充電電力を供給したい場合、通常はバッテリーを増やすか電圧を上げるという 2 つの方法があります。W = Pt によれば、充電電力が 2 倍になると、充電時間は自然に半分になります。P = UI によれば、電圧または電流が 2 倍になると、充電電力も 2 倍になります。これは何度も言及されており、常識と考えられています。

電流が大きい場合、2 つの問題が発生します。電流が大きいほど、電流を必要とするケーブルが太くてかさばるため、ワイヤの直径と重量が増加し、コストが増加し、人が操作するのに不便になります。また、Q = I²Rt によると、電流が高くなると電力損失が大きくなり、損失は熱の形で反映され、熱管理の圧力も増加します。そのため、充電であれ、車載駆動システムであれ、電流を継続的に増加して充電電力を増やすことはお勧めできません。

高電流急速充電と比較して、高電圧急速充電発熱が少なく、損失も少ないため、ほとんどの主流の自動車会社は電圧を上げる方法を採用しており、高電圧急速充電の場合、理論的には充電時間を50%短縮でき、電圧の上昇により充電電力も120KWから480KWに簡単に増加できます。

800V充電:「電圧と電流に応じた熱の影響」

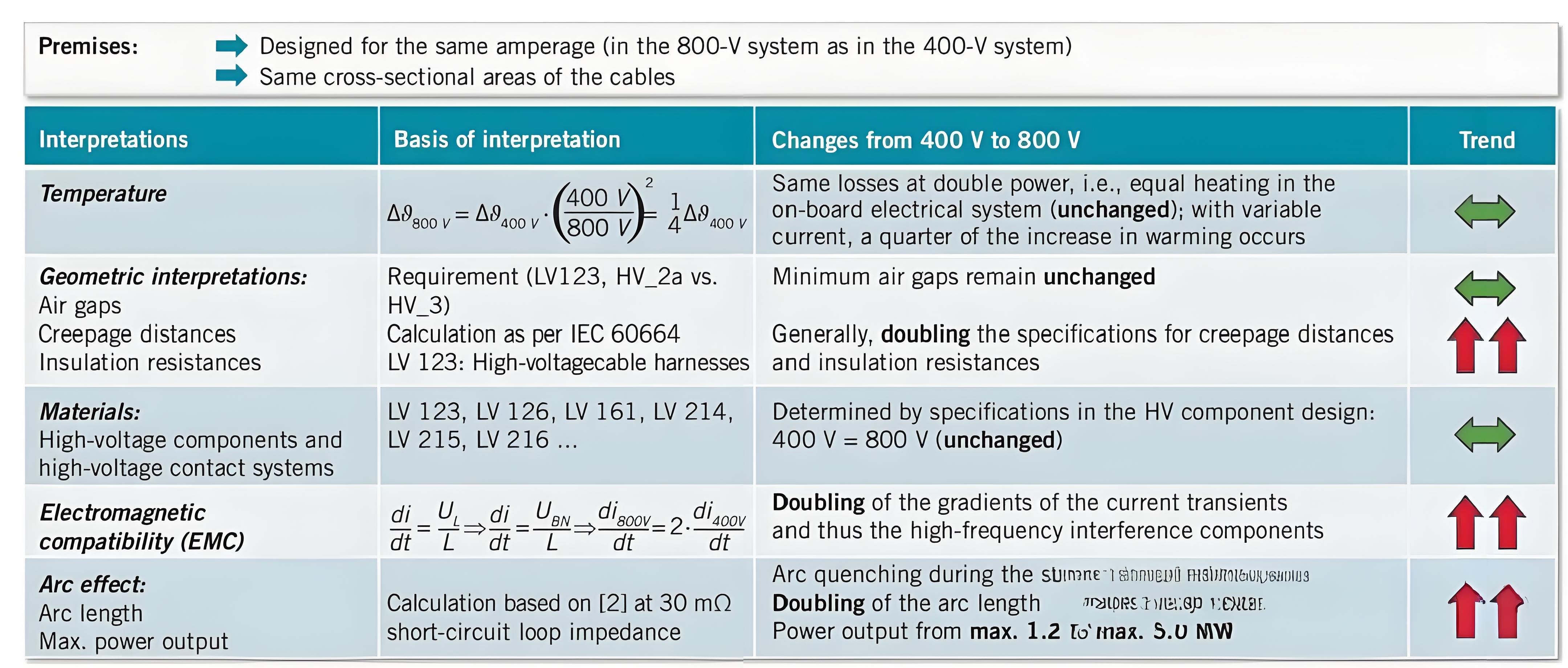

しかし、電圧を上げる場合でも電流を上げる場合でも、まず充電電力の増加に伴い熱が発生しますが、電圧を上げる場合と電流を上げる場合の熱の現れ方は異なります。しかし、比較すると前者の方が好ましいと言えます。

電圧増加法では、電流が導体を通過するときに抵抗が低いため、必要なケーブルサイズが縮小され、放散される熱が少なくなります。また、電流が増加すると、通電断面積の増加によってケーブルの外径が大きくなり、ケーブルの重量も増加します。充電時間が長くなると、熱が徐々に増加し、隠れた部分が増え、バッテリーへのリスクが大きくなります。

800V充電:「充電スタンドの当面の課題」

800V 急速充電には、パイルの端にいくつかの異なる要件もあります。

物理的な観点から見ると、電圧の上昇に伴い、関連機器の設計サイズも必然的に大きくなります。例えば、IEC60664の汚染度が2で絶縁材料群の距離が1の場合、高電圧機器の距離は2mmから4mmにする必要があり、同様に絶縁抵抗の要件も高くなるため、沿面距離と絶縁の要件はほぼ2倍になり、コネクタ、銅バー、コネクタなど、以前の電圧システム設計と比較して設計を再設計する必要があります。さらに、電圧の上昇はアーク消火の要件も高めるため、ヒューズ、スイッチボックス、コネクタなど、一部の機器の要件を高める必要があり、これらは自動車の設計にも適用されます。これについては、以降の記事で説明します。

高電圧800V充電システムには、前述のように外部のアクティブ液体冷却システムを追加する必要があり、従来の空冷ではアクティブ冷却でもパッシブ冷却でも要件を満たすことができず、電気自動車充電ステーション車両端までのガンラインも従来より高くなっており、デバイスレベルおよびシステムレベルからこの部分の温度をいかに下げて制御するかが、今後各社が改善し解決すべき点となっている。また、この部分の熱は過充電によってもたらされる熱だけでなく、高周波電源デバイスによってもたらされる熱も含まれるため、いかにリアルタイムでモニタリングし、安定的かつ効果的かつ安全に熱を取り除くかが非常に重要であり、これは材料のブレークスルーだけでなく、充電温度のリアルタイムかつ効果的なモニタリングなどの体系的な検出も必要となる。

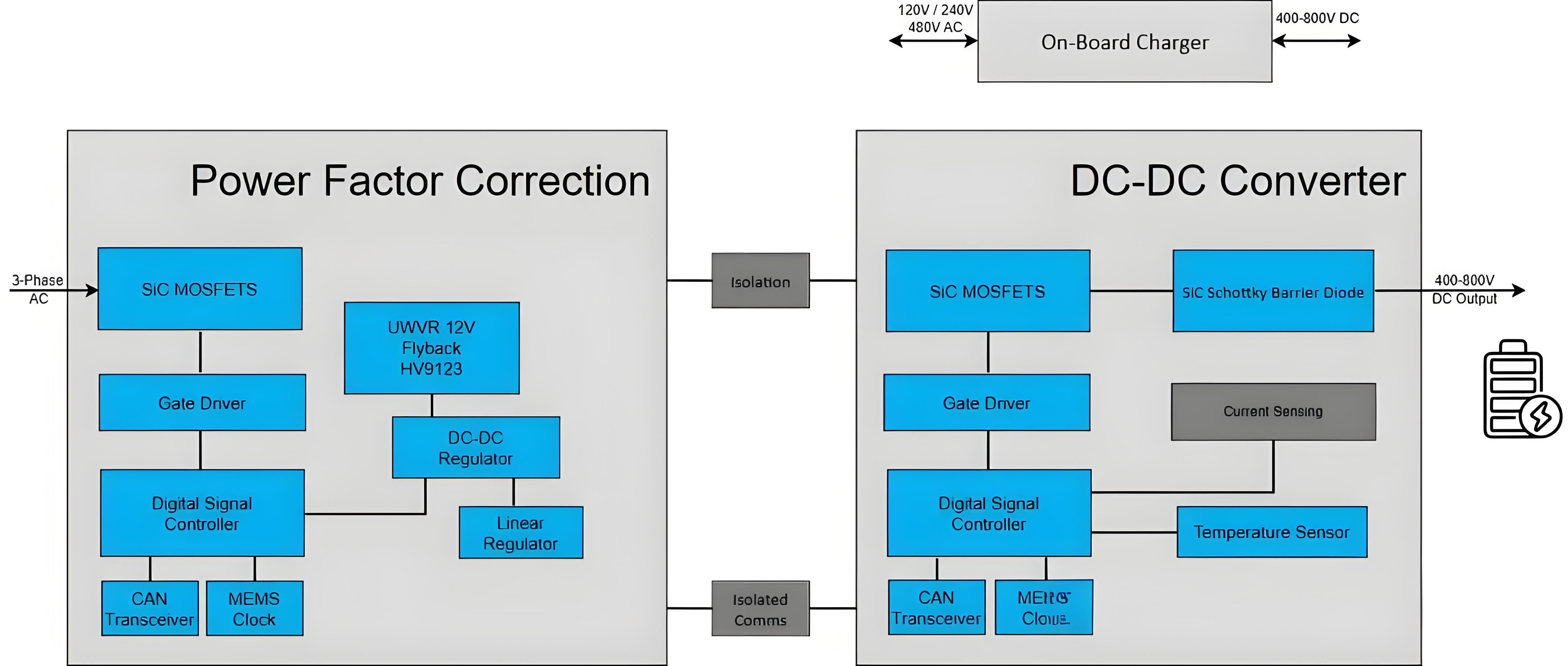

現在、出力電圧はDC充電パイル市販されているDC/DCコンバータは基本的に400Vなので、800V電源バッテリーを直接充電することはできません。そのため、400V電圧を800Vに昇圧してバッテリーを充電するための追加の昇圧DC/DC製品が必要です。これには、より高い電力と高周波スイッチングが必要です。現在の主流は、従来のIGBTに代わるシリコンカーバイドを使用したモジュールです。シリコンカーバイドモジュールは、充電パイルの出力電力を高め、損失を減らすことができますが、コストもはるかに高く、EMCの要件も高くなります。

まとめると、基本的に電圧の上昇は、熱管理システムや充電保護システムなどを含むシステムレベルとデバイスレベルでの強化が必要であり、デバイスレベルでは一部の磁気デバイスやパワーデバイスの改良が含まれます。

投稿日時: 2025年7月30日